از سری آموزش های نمایندگی زیمنس ایران در این آموزش قصد داریم مدارات ایمینی سخت افزاری را مورد بحث قرار داده و سپس به عیب یابی و رفع نقص آن ها بپردازیم.

این مدارات بایستی مستقل از PLC های زیمنس سیم کشی و نصب گردیده، لیک بایستی به کنتاکت های نگهبان کنترل کننده متصل شوند تا این اطمینان حاصل شود که چنانچه پی ال سی زیمنس دچار نقص شده و از کار افتد، مدارات ایمنی سخت افزاری تحریک شوند.

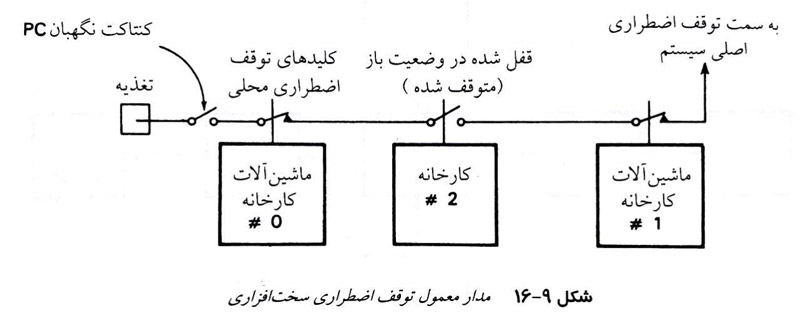

کلیدهای فشاری معمولی شروع و توقف را می توان از طریق واحدهای ورودی/خروجی PLC به آن وصل کرد (یعنی توسط نرمافزار خوانده شوند) ولی سوئیچ ها و کلیدهای فشاری توقف اضطراری برای توقف تجهیزات متحرک یا در معرض خطر، بایستی به صورت سخت افزاری سیم کشی شوند. برای مثال هرگونه کلید فشاری که وظیفه دارد تضمین کند که ماشین آلات –در زمانی که متصدی نگهدارنده مشغول به کار بر روی آنها می باشد- حرکت نمی کنند چه کنترل کننده در حالت عملیاتی باشد یا نه بایستی صحیح کار کند. این گونه کلیدها را بایستی جداگانه سیم کشی کرد نه اینکه به کانال های ورودی PLC داد یا به اتصالات ارتباطاتی بین دو یا چند PLC متصل کرد.

یک راهکار سخت افزاری معمول به منظور توقف اضراری، استفاده از یک سری کلیدهای فشاری معمول بسته است که با فشار به آن ها باز می شوند. این کلیدهای فشاری بایستی نزدیک ماشین آلات متحرک تعبیه شوند تا پرسنل نگهدارنده خاطر جمع باشندکه تا هنگامی که کلید توقف اضطراری بسته است، هیچکس نمی تواند ماشین را راه اندازی نموده مگر اینکه کلید مزبور ریست شود. به کنتاکت نگهبانی که به طور سری با این کلید فشاری دستی قرار گرفته است، توجه نمایید. این کنتاکت تضمین می کند مادامی که PLC در حالت توقف قرار دارد. سیستم راه اندازی نخواهد شد.

در نمایندگی زیمنس شما می توانید محصولات اتوماسیون صنعتی را با بهترین قیمت تهیه نمایید

عیب یابی

در مواردی که سیستم کنترل به طور صحیحی کار نمی کند، بایستی علت و سرچشمه مشکل، شناخته شده و تصحیح شود:

- به علایم عیب دقت کرده و آن را بررسی نمایید.

- محدوده عیب را معلوم کنید.

- عیب را جدا نمایید.

- عیب را تصحیح کنید.

دقت در علایم عیب و بررسی آن

این دقت شامل توجه به هر گونه اطلاعات تشخیصی که توسط خود PLC فراهم آمده است نیز می باشد. (همان گونه که قبلاً ذکر شد، در محصولات اتوماسیون صنعتی زیمنس LED های وضعیت کنترل کننده، کدها و پیام های خطا و غیره). بازبینی ردیف LEDهای وضعیت، سیگنال های وارده به و خارجه از PLC را نشان می دهد. هنگامی که هیچ نقصی در PLC یافت نشد، مقایسه I/O با وضعیت و حالت دستگاه های موجود، می تواند سریعا سنسورها یا محرک های خراب را نشان دهد.

تعیین محدوده عیب و جداسازی آن

همان گونه که در شکل ۹-۱۷ نشان داده شده است همه PLCها شامل یک سری از اجزا هستند که با بررسی و بازبینی به نوبت هر بخش، ایراد موجود به سرعت تعیین محل شده و مشخص می گردد. اگر PLC متوقف شده باشد، پرسنل نگهدارنده می توانند از ویژگی رصد ابزار برنامه ریزی برای وارسی موقعیت برنامه استفاده کرده و احتمالا گواه یا دلالتی را برای رویدادهایی که سبب توقف سیستم شده است، بیابند. همچنین از ابزار رصد، هنگامی که PLC در حال کار است اما پروسه تحت کنترل، درست کار نمی کند می تواند استفاده شود. این ابزار معلوم خواهد کرد که چه پلکان هایی در اجرای برنامه دخیلند و نیز حالت ترمینال های ورودی/خروجی مربوطه را در آن زمان نشان خواهد داد. وجود قابلیت اجرای “حالت تک گام” در این جا بسیار مفید است. اگر یک پلکان، ورودی صحیحی را اعمال کرده اما کویل های خروجی که می بایستی راهاندازی شوند، به این ورودی پاسخ ندهند، بررسی رله های اصلی مربوطه (MCRs) یا شرایط پرش ممکن است علت فعال نشدن خروجی ها را نشان دهد.

آموزش اتوماسیون صنعتی و برق صنعتی در نمایندگی زیمنس ایران

تصحیح نقص:

اگر مشخص شود که عیب، از درون کارت یا واحد PLC می باشد، واحد مزبور بایستی با واحد مشابه سالم تعویض گردد. بسته به وظیفه کارت، ممکن است لازم باشد سوئیچ های انتخابگر (و غیره) موجود بر روی ماژول را برای تنظیم مناسب کارت با سیستم، تنظیم کرد. چنانچه نقصی در برنامه ریزی نرم افزاری کشف شد، طراح سیستم فبل از کوشش به انجام هر تغییری، بایستی به رفع آن بپردازد. چرا که ممکن است جوانب و بخش های دیگری نیز از عملکرد سیستم وجود داشته باشند که به خطوط اشتباه کد برنامه، مربوط شود. هنگامی که علت نقص خارج از PLC می باشد سیم کشی یا وسیله معیوب بایستی تعمیر یا تعویض گردد.

گذاشتن کامنت