زمانی که کار نصب به اتمام رسد، گام بعدی آزمایش و نصب سیستم اتوماسیون صنعتی است.

نصب شامل دو گام اصلی است:

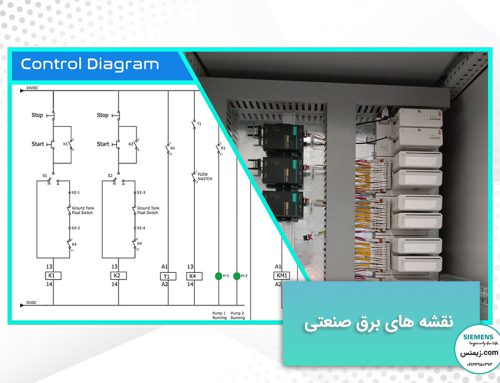

- بررسی اتصالات کابلی بین PLC و فرآیند تحت کنترل

- نصب نرم افزار کامل شده کنترل و آزمایش عملکرد آن در پروسه مقصد

اتصالات سیستم بایستی دقیقاً بررسی شوند تا اطمینان حاصل شود که وسایل ورودی/خروجی به ترمینال های صحیح ورودی/خروجی سیم کشی شده اند.

در مورد PLC های زیمنس، می توان از یک پانل برنامه ریزی جهت رصد مستقیم وضعیت ترمینال های ورودی استفاده کرد. این کار مدت ها پیش از اینکه نرم افزار کنترل نصب شود، انجام می گیرد و تنها پس از اینکه تمامی آزمایش های سخت افزار به طور کامل رضایتبخش بود، انجام خواهد گرفت. قبل از آغاز هرگونه آزمایش سخت افزار، یک تست سراسری بر روی همه ولتاژهای اصلی، زمین ها و غیره بایستی انجام شود.

با استفاده از یک برنامه ریز متصل به PLC، در همان هنگامی که مبدل های مرتبط با PLC عمل می کنند، ترمینال های ورودی رصد شده به این ترتیب بررسی شود که سیگنال صحیح به PLC رسیده است. از همین تکنیک برای آزمایش کارتهای توابع مختلف که در یک سیستم PLC نصب شده، استفاده می شود. برای مثال می توان ورودی های آنالوگ را با تغییر سیگنال آنالوگ و سپس مشاهده تغییر متناظر با آن در داده ذخیره شده در جدول حافظه، بررسی کرد.

وسایل خروجی را نیز به نوبه خویش می توان توسط دستور العمل ها با یک پانل برنامه ریزی، تحت اجبار (force) قرار داد و به این ترتیب اتصال و عملکرد آنها را بررسی نمود. تیم نصب بایستی تضمین کند که هر گونه عملکرد صحیح یا ناصحیح محرکهای کارخانه، موجب آسیب به کارخانه یا پر سنل نخواهد شد.

آزمایش بعضی از توابع PLC از قبیل حلقه های PID و برخی کانال های ارتباطاتی در این مرحله عملی نیست. این موارد قبل از اینکه بتوانند کار کنند، به میزان زیادی نیازمند شکل دهی و آرایش توسط نرم افزار می باشند و ترجیحاً هنگامی که نرمافزار کنترل نصب شده است، آزمایش می شوند.

برخی کنترل کننده های قابل برنامه ریزی شامل روتین های تشخیص عیب و اشکال یابی تعبیه شده در خود PLC می باشند که می توانند برای بررسی کارت های نصب شده مورد استفاده قرار گیرند. این روتین ها ، کدهای خطایی را برگشت می دهند که روی یک نمایشگر ویدیویی و یا صفحه نمایش خود PC قابل مشاهده است. این روتین های اشکال یابی با دستوراتی که از پانل برنامه ریزی و یا در یک برنامه کنترل هنگامی که سیستم به طور کامل عملیاتی شده است، اجرا می شوند.

شبیه سازی و آزمایش نرم افزار در اتوماسیون زیمنس

بخش های پیشین نگاهی اجمالی بر مراحل مختلف طراحی و اجرای سخت افزار داشته است. به موازات طراحی سخت افزاری، نرم افزار مورد نظر برای کنترل پروسه مقصد، ایجاد و نوشته می شود. روند شکل گیری و ایجاد نرم افزار در فصول قبل که نحوه طراحی و گسترش بخش های جداگانه نرم افزار را توصیف می کردند، پوشش داده شده است. مجموع این بخش های نرمافزاری، کل نرم افزار لازم برای انجام کامل وظیفه کنترل را به وجود می آورند. این بخش های برنامه بایستی قبل از اتصال به یکدیگر برای ایجاد برنامه کامل کاربردی، هر کجا که ممکن باشد، جدا جدا آزمایش و بررسی شوند. بسیار مطلوبتر و معقولتر است که قبل از اینکه برنامه در کنترل کننده میزبان نصب شود، خطاها و اشتباهات موجود در آن مرتفع گردد چرا که زمان مورد نیاز برای اصلاح اشتباهات، پس از نصب نرم افزار در PLC میزبان می تواند بیش از دو برابر افزایش یابد.

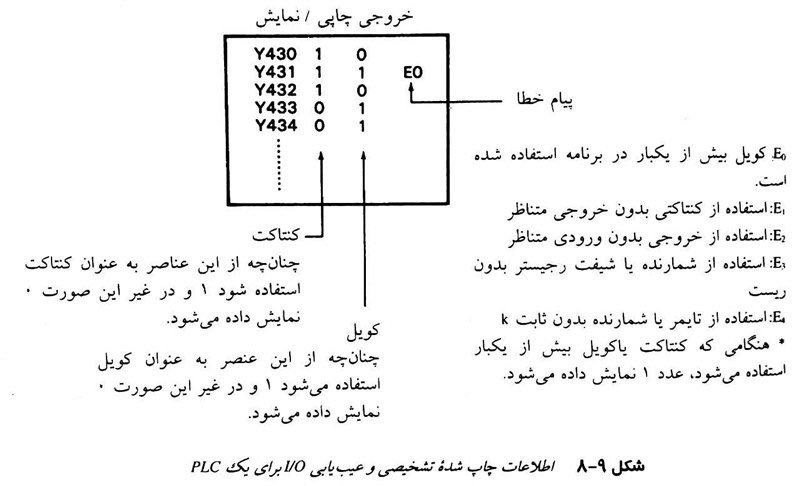

صرفنظر از اندازه، تقریباً همه PLC ها شامل امکانات مقدماتی بررسی نرم افزار می باشند. این امکانات به طور نمونه قادر به بررسی مواردی همچون ارزیابی یک برنامه نصب شده تا چک کردن نام ها یا برچسب های ناصحیح به کویل های خروجی تکراری (که دوبار در یک برنامه استفاده شده اند) و غیره بوده، همچنین اطلاعاتی مانند فهرست سازی از همه ترمینال های ورودی/خروجی مورد استفاده، مقادیر تنظیم شده شمارنده/تایمر و سایر اطلاعات از این دست را فراهم آورد. این اطلاعات بر روی صفحه نمایش برنامه ریز (Programmer) یا به صورت خروجی چاپی در دسترس خواهد بود (شکل ۸-۹) اما آزمایش برنامه به این شکل دارای محدودیت هایی است، زیرا هیچ گونه تسهیلاتی برای تست کردن عملکرد برنامه مقیم وجود ندارد.

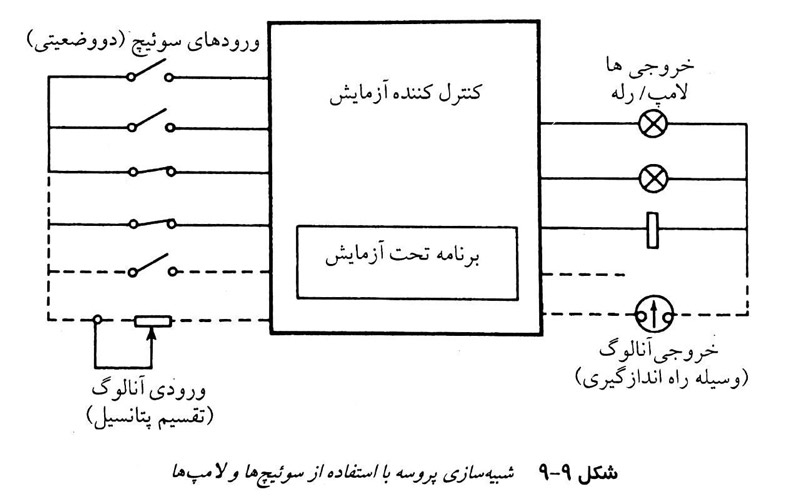

یک روش ایده آل از نقطه نظر صرفه جویی زمانی و مالی برای آزمایش بخش های برنامه (و بعدها برنامه کامل)، تولید مجدد چرخه کنترل با شبیه سازی می باشد زیرا این اقدام می تواند بدون داشتن اتصالات واقعی به پروسه فیزیکی، صرفاً در کارگاه طراحی، انجام شود. شبیه سازی پروسه بسته به ابعاد پروسه به طرق متعددی می تواند انجام گیرد. اغلب در مواردی که سیستم نسبتاً کوچک و دارای تعداد معدودی کانال های ورودی/خروجی می باشد، این امکان وجود دارد که پروسه را با استفاده از یک سری سوئیچ های متصل به PLC به عنوان ورودی و تعدادی لامپ کوچک یا رله به عنوان خروجی شبیه سازی نمود. (شکل ۹-۹) این کار امکان می دهد که ورودی ها به یک کنترل کننده آزمایش شامل نرم افزار تحت آزمایش، اعمال شده و عمل برنامه کنترل با بذل دقت در نحوه عملکرد ترتیب و توالی لامپ ها و رله های خروجی بررسی شود. با عمل کردن سوئیچ های ورودی به ترتیب و توالی معین، آزمایش روتین های توالی در یک برنامه امکان پذیر می شود. در مواردی که سروکار با زمان های پاسخ سریع است، شخص آزمایشگر بایستی از پانل برنامه ریزی استفاده نماید تا وقفه های زمانی بزرگتری را به تایمر مربوطه تحمیل کند و این امکان حاصل شود که قسمتی از مدار با استفاده از سوئیچ دستی آزمایش شود.

بیشتر ماژول های I/O دارای نشانگرهای LED می باشندکه وضعیت کانال ها را نشان می دهند و جایی که خروجی های دیجیتالی دخیلند، می توان از آنها به جای محرک های آزمایشی اضافی استفاده کرد. ورودی های آنالوگ را می توان تا حدی با استفاده از ولتاژها یا پتانسیل هایی که به طرز مناسبی به کانال ورودی متصل شده اند، شبیه سازی نمود و به طور مشابه، خروجی های آنالوگ را می توان یا به وسایل متغیری نظیر موتورهای کوچک و یا به یک دستگاه اندازه گیری با سیم پیچ متحرک که برای اندازه گیری جریان یا ولتاژ طراحی شده اند، متصل نمود. معمولاً از جانب تولیدکنندگان، سری های استاندارد سوئیچ های ورودی و محرک های خروجی در دسترس می باشد.

زمانی که سیستم بزرگتر و تعداد کانال های ورودی/خروجی زیادتر و برنامه ها پیچیده تر و طولانی ترند. شکل ساده شبیه سازی فوق الذکر ناکافی و ناکارآمد خواهد شد. بیشتر PLCها بزرگ با یک واحد شبیه سازی سرخود مجهز شده اند که اطلاعات را مستقیماً از حافظه I/O می خواند و می نویسد و نیاز به اتصال سوئیچ های خارجی و غیره را مرتفع می کند. این دستگاه شبیه ساز از یک ترمینال مرتبط (اغلب نمایشگر ویدیویی مخصوص برنامه ریزی) کنترل می شود و می تواند تغییرات را به وضعیت ورودی اعمال کرده و هنگام اجرای برنامه همه تغییرات را در وضعیت خروجی –برای بررسی دقیقتر تیم آزمایشگر –ثبت کند.

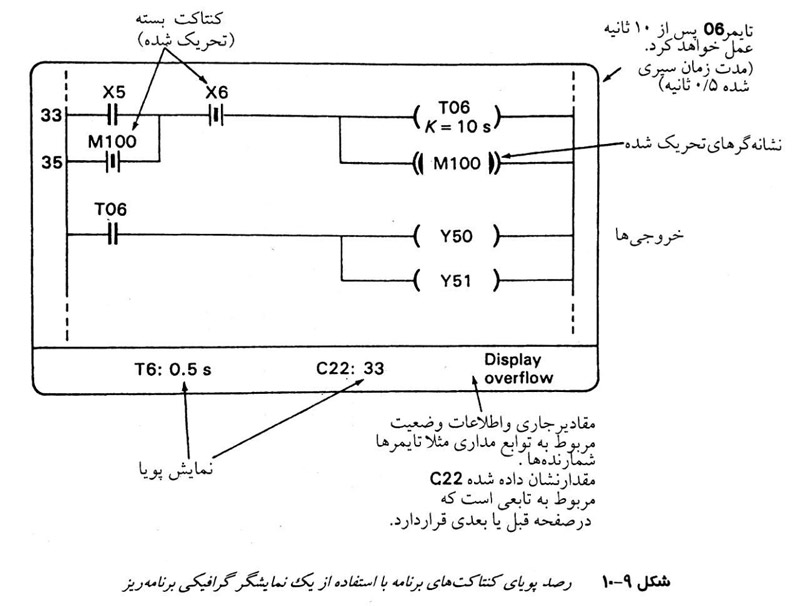

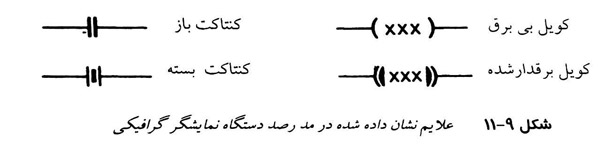

ابزار رصد برنامه (Program monitoring) که در بیشتر ترمینال های برنامه ریزی پیش بینی شده است، بایستی تقریباً در همه این بررسی ها استفاده شوند، زیرا که اجازه بررسی دینامیکی یا پویای همه عناصر برنامه را از جمله مقادیر پیش داده و مقادیر باقیمانده را در سیکل های برنامه امکان پذیر می سازد. شکل ۹-۱۰ یک نمایشگر رصد کننده را همراه با اطلاعات وضعیت که در پایین پنجره نمایش داده شده است، به تصویر می کشد. درک این مطلب مهم است که صفحه نمایشگر برنامهریز، با همان سرعت اجرای برنامه کنترل، به هنگام (یا update) نمی شود که این امر به دلیل تاخیر در ارسال داده ها به ترمینال نمایشگر است. کنتاکت ها و دیگر عناصری که تنها برای مدت بسیار کوتاهی (در حد چند مرور) عمل می کنند، بعید است که بر روی صفحه نمایش تاثیر گذاشته و نمایش داده شوند، اما از آنجا که یک ناظر انسانی قادر به حس این تغییر سریع نخواهد بود، نمی توان آنرا عیب مهمی برشمرد. برای نمایش دادن همه تغییرات، PLC بایستی در حالت تک گامی (چنانچه چنین قابلیت برای آن فراهم آمده باشد) راه اندازی شود. (نظیر آنچه در بخش ۴-۵ دیدیم) صفحه نمایش،یک قسمت برگزیره شده از دیاگرام نردبانی را با استفاده از علایم استاندارد برای به تصویر کشیدن کنتاکت ها، خروجی ها و توابع موجود، نمایش می دهد. همان گونه که در شکل ۹-۱۱ ترسیم شده است، تمامی عنصر موجود در صفحه نمایش به طور دینامیکی یا پویا رصد شده و وضعیت آن ها (برق دار شدن یا نشدن، باز یا بسته بودن) نشان داده می شود.

گذاشتن کامنت