از سری آموزش های نمایندگی زیمنس ایران در این مقاله به بحث کنترل کننده های قابل برنامه ریزی تخصصی در اتوماسیون صنعتی می پردازیم

در برخی کاربردهای حساس که پتانسیل بالقوه ای برای خطر وجود دارد – نظیر کنترل و مدیریت مشعل ها، سیستم های آشکارساز آتش و گاز، توقف اضطراری ادامه کار یک واحد تولید (Emergency Shutdown) و . . . ممکن است یک کنترل کننده قابل برنامه ریزی معمولی، قابلیت فراهم آوری ضریب اطمینان لازم را نداشته باشد.

در گذشته در اتوماسیون صنعتی زیمنس از رله ها به عنوان سیستم ایمنی یک کارخانه یا تجهیزات استفاده می شد. سپس سیستم های رله ای جای خود را به کنترل کننده های قابل برنامه ریزی عادی دادند. هر یک از این موارد دارای نقاط قوت و ضعف مخصوص خود می باشند. سیستم های ایمنی مبتنی بر رله، فراهم آورنده ایمنی بالایی بوده، لیک نیازمند نگهداری و تعمیرات زیادی نیز بودند و دارای یک سری نقایص در زمینه قابلیت های ارتباطاتی، خود تشخیصی معایب، قابلیت انعطاف پذیری مدارها و ابزارهای محاسباتی مورد نیاز کارخانه های بزرگ خودکار امروزی بودند.

به موازات افزایش و بالا رفتن سطوح ایمنی و استاندارد در کارخانه ها، محدودیت های فوق الذکر سبب جایگزین شدن رله ها توسط کنترل کننده های قابل برنامه ریزی شد. همان طور که مساله ایمنی مهمتر و جدی تر می شد، اجرای جوانب ایمنی نیز تخصصی و تخصصی تر می شد و کنترل کننده های قابل برنامه ریزی معمولی نمی توانستند به نیازهای این تخصص به طور کامل پاسخ دهند. در این زمینه، یک مساله مهم، امکان بروز اشتباهات خطرناک از جانب کنترل کننده های قابل برنامهریزی عادی می باشد. این امر به آن دلیل است که یک کنترل کننده عادی تنها یک مسیر مداری واحد که مبتنی بر نیمه هادی هاست را شامل می شود که در آن، مدار ورودی سیگنالی را از حسگر دریافت داشته، پردازشگر اصلی یک سری توابع منطقی را بر این ورودی ها اعمال کرده و محاسبات مورد نیاز را برای تولید خروجی مورد نظر انجام می دهد و بالاخره مدار خروجی یک سوئیچ نیمه هادی ترایاک یا FET را برق دار یا بی برق می کند تا یک عملگر (نظیر شیر کنترل) را کنترل نماید.

در مدار یاد شده این امکان وجود دارد که یکی از اجزا به نحوی خطا کند که سوئیچ خروجی را برق دار نماید. در این حالت کنترل کننده نمی تواند خروجی را بی برق نموده و توابع حفاظتیش را اجرا کند. این مورد از جمله مواردی هم نیست که معمولا توسط تست های تشخیص PLC آشکار گردد. در کاربردهای عادی ممکن است این رخداد زیاد مهم جلوه نکند، اما در کاربردهای حساس می تواند منجر به بروز حادثه ای برای پرسنل و تجهیزات شود. از این رو نمایندگی زیمنس در حوزه محصولات اتوماسیون صنعتی به شما توصیه می کند این مبحث را جدی بگیرید.

سیستمی که به سیگنال های ورودی رسیده از اپراتورها و یا از تجهیزات تحت کنترل، پاسخ داده و سیگنال های خروجی را تولید کرده و سبب می شود که تجهیزات تحت کنترل به شیوه دلخواه و مورد نظر عمل کنند را سیستم کنترل فرآیند پایه (Basic Process Control System= BPCS) می نامند. مثالی از این سیستم ها، حلقه های کنترل دما، سطح فشار وفلو می باشد. این سیستم ها را به طور اختصاری سیستم کنترل فرآیند می گویند. از سوی دیگر سیستم حفاظتی با بالاترین مرتبه ایمنی (Safety Instrumented System=SIS) وجود دارد که سیستم کنترلی است که مرکب از سنسورها مدارات منطقی (مثلا مدارات رله ای یا PLC و غیره) و عناصر نهایی یک حلقه کنترل (نظیر شیرهای کنترل) بوده و هدف از طراحی آن نگهداشت یا برگرداندن یک فرآیند در مواقع بحرانی به وضعیت ایمن می باشد. نام های دیگری نیز برای این سیستم ها به کار می برند از جمله: سیستم توقف کلی اضطراریESS) یا(Emergency Shutdown System = ESD و سیستم توقف کلی ایمنی (Safety Shutdown System=SSD).

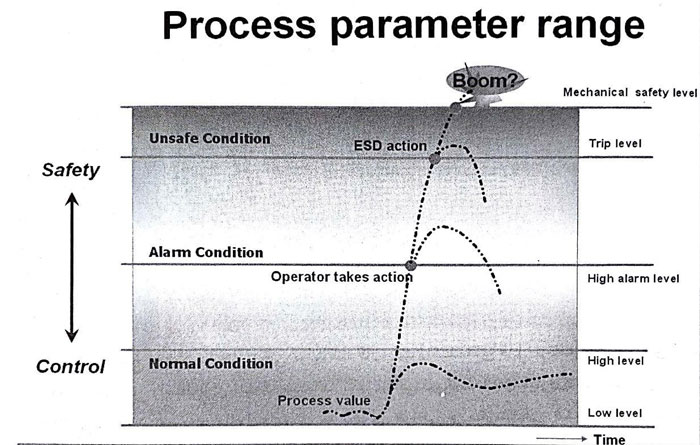

شکل ۱۰-۳ شرایط فرآیندی مختلف و حالت های عملیاتی را به تصویر می کشد. هنگامی فرآیند در حالت معمولی (Normal) خود عمل می کند، سیستم کنترل فرآیند پایه (BPCS)، تمامی احتیاجات لازم را برای کنترل فرآیند برآورده میسازد. به مجرد اینکه فرآیند ناپایدار شده و به سطح آلارم High وارد می شود، BPCS ممکن است قادر به تحت کنترل درآوردن مقادیر فرآیند جهت جلوگیری از شرایط ناایمن باشد یا نباشد. در این مثال فرض شده که اپراتور دخالت کرده و فرآیند را تحت کنترل درمی آورد. چنانچه فرآیند همچنان در جهت ناایمن پیش رود به سطح توقف کار (Trip Level) خواهد رسید.

جدیدترین و به روزترین محصولات اتوماسیون صنعتی را فقط از نمایندگی زیمنس بخواهید

PLC ProSafe نمایندگی زیمنس

سیستم ایمنی SIS عکس العمل توقف کلی اضطراری را نشان خواهد داد و از پیشرفت وضعیت فرآیند در وضعیت ناایمن جلوگیری خواهد کرد.

تفاوت های فیزیکی و عملیاتی چندی بین سیستم BPCS و SIS وجود دارد از آن جمله:

- اجزا و قطعات SIS با قابلیت اطمینان بسیار بالا و از لحاظ فیزیکی محکم ساخته می شوند.

- در SIS سیستم کنترل دیجیتال است ولی در BPCS معمولا آنالوگ

- معماری های ارتباطاتی BPCS تمایل به باز بودن بیشتر دارند که نتیجتا ارتباط و اتصال ساده تر با دیگر سیستم ها و زیر سیستم های کنترل را امکان پذیر می سازند.

- تمام برنامه ها بایستی از مسیر SIS عبور کنند تا در حالت Shut down تمام برنامه متوقف گردد.

به منظور پاسخ به این نیازها، برخی تولیدکنندگان، کنترل کننده های قابل برنامه ریزی ویژه ای را برای کاربردهای حساس و اضطراری تدارک دیده اند. یکی از این نمونه PLC ها، کنترل کننده قابل برنامه ریزی Prosafe می باشد که خود و ماژولهای آن به نحوی طراحی و سازماندهی شده اند که مناسب برای عملیات ایمنی باشند.

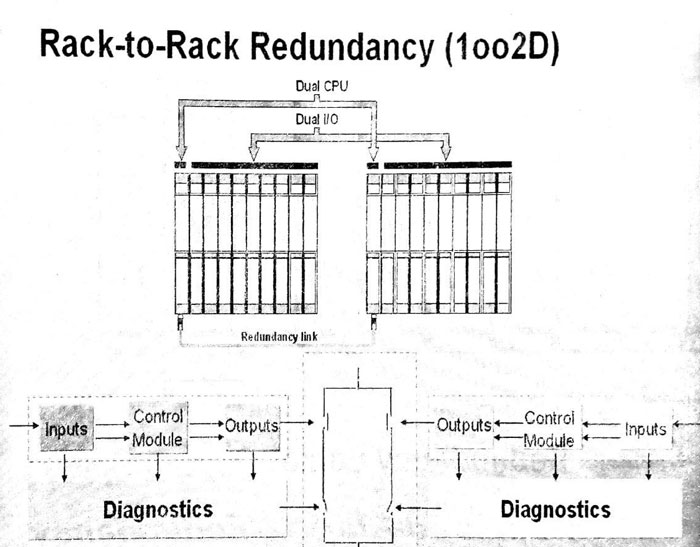

برای حل مسایل فوق Prosafe معماری های مختلفی را به خدمت می گیرد تا حداکثر ایمنی را فراهم آورد. Prosafe دو مسیر مداری را با یکدیگر تلفیق کرده و با یک معماری مضاعف، خروجی های حفاظت شده ای را فراهم می بیند. انرژی از طریق سوئیچ های دوگانه به خروجی جریان می یابد. یک سوئیچ نیمه هادی، خروجی عادی کنترل کننده را تشکیل می دهد. نیز یک رله با مجموعه ای از کنتاکت های معمول باز و معمول بسته که توسط تشخیص دهنده های توکار (Built-in-diagnostic) کنترل می شود، سوئیچ دوم را تشکیل می دهد. چنانچه اشتباهی خطرناک در کانال خروجی مشاهده شود، کنتاکت های خروجی می توانند باز شده و خروجی را بی برق کنند و عملکرد ایمن از خطا را فراهم آورند.

معماری مضاعف PLC پروسیف نمایندگی زیمنس

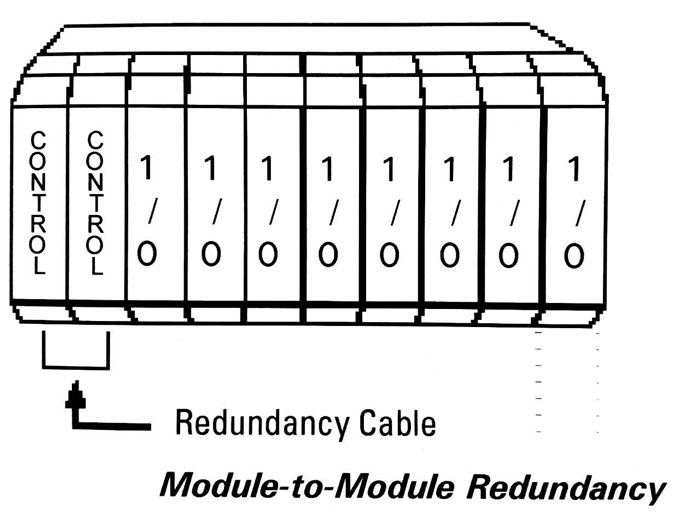

معماری مضاعف PLC فوق، کنترل کننده ای را به وجود می آورد که دارای I/O با خروجی های محافظت شده، گزینه های تشخیص عیب، منابع تغذیه اصلی و یدکی آماده به خدمت، اتصالات ارتباطاتی اصلی و یدکی، امکانات تست CPU، تست RAM و تست کنترل روند برنامه می باشد. معماری استاندارد را، حتی می توان به ماژول های کنترل نیز گسترش داد و آن ها را به صورت یکی کار و یکی آماده به کار (Redundant) ساماندهی کرد. ساده ترین و ارزانترین شکل فراهم آوردن امکان Redundancy (فراهم آوردن وسیله ای است به صورت مضاعف تا در صورت از کار افتادن یکی، بلافاصله دیگری وظیفه بخش از کار افتاده را انجام دهد.) Redundancy به صور ماژول به ماژول (Module – to – Module Redundancy) می باشد. در این روش برای هر ماژول کنترل منفرد (CCM)، یک ماژول ثانویه نیز در نظر می گیرند. برای این منظور میتوان به راحتی و با قرار دادن یک ماژول کنترل کمکی در شیار مجاور ماژول اول و متصل کردن دو ماژول توسط یک کابل این کار را انجام داد.

گذاشتن کامنت